É comum, no contexto da usinagem, a pergunta sobre como fazer rosca em alumínio. Por mais que tecnicamente simples, o processo merece atenção quando se avalia aspectos como facilidade, agilidade, precisão e acabamento.

Atualmente no mercado existe um número considerável de rosqueadeiras profissionais com capacidades diversas e com um espectro de aplicação também amplo. Neste sentido, saber qual a melhor estratégia de rosqueamento é crucial.

A pedido da CELMAR, o time de engenheiros e especialistas elaborou este artigo respondendo tudo sobre o processo de rosqueamento, considerando seu conceito, como é realizado e quais as melhores rosqueadeiras atualmente comercializadas.

Continue no artigo e saiba tudo!

Como fazer rosca em alumínio?

Entre os processos e atividades de usinagem, o rosqueamento é um dos mais comuns. Consistem em realizar sulcos helicoidais de profundidades pré-determinadas, de modo que um padrão tipo rosca seja gravado no metal.

Para realizar esse processo empresas de diversos e profissionais segmentos utilizam equipamentos denominados rosqueadeiras. Estas ferramentas são capazes de criar padrões de roscas internas ou externas nas peças de metal.

O processo é tecnicamente simples. No entanto, demanda o emprego de equipamentos especializados e que permitam o controle do processo de rosqueamento.

Rosqueadeira

Para saber como fazer rosca em alumínio, o primeiro passo é conhecer os equipamentos que permitem que esse processo seja conduzido de maneira assertiva e com qualidade.

Este processo se dá pela diferença de tenacidade entre o metal a ser rosqueado e o sistema de corte da rosqueadeira, chamado de Cossinete, em caso de roscas externas. Isto permite que, de maneira controlada e pré-estabelecida, um padrão de sulcos e filetes seja criado pela remoção de material da peça trabalhada.

Quando a rosca realizada é interna, o material em excesso é removido por uma peça de corte macho que cria o formato e padrão rosqueado.

Independente do tipo de rosca, é formado quando um corte controlado e intencional é realizado com padrão helicoidal pré-determinado, possibilitando que sulcos sejam desenhados na área de remoção.

Ou seja, o processo envolvido em como fazer rosca em alumínio demanda equipamentos denominados rosqueadeiras, que são capazes de realizarem o desgaste de maneira segura, assertiva e com qualidade.

Por que usar uma rosqueadeira para fazer roscas em alumínio?

Além de saber como fazer rosca em alumínio, é interessante também identificar as vantagens e os benefícios deste processo. Por isso, o time de engenheiros e especialistas da CELMAR separou três aspectos cruciais: facilidade, precisão e acabamento.

Cada um destes benefícios demonstra que a utilização de rosqueadeiras profissionais possibilitam um ganho de qualidade e produtividade expressivo, quando comparado com outros processos.

Facilidade

As rosqueadeiras profissionais, além de equipamentos, por sua tecnologia associada apresentam como característica a operação de fácil manuseio. Isso implica em processos simples e de fácil assimilação na linha de produção da oficina ou indústria.

Colaboradores de diversos backgrounds são capazes de operar facilmente os equipamentos. Isto implica em curvas de aprendizagem e treinamentos rápidos, com resultados a curto prazo.

Precisão

Seguindo padrões de fabricação adotados em âmbito internacional e nacional, as rosqueadeiras permitem a manutenção da qualidade das peças trabalhadas a partir da precisão dos processos.

Contando com gabaritos tabelados e em atenção às normativas técnicas, o rosqueamento realizado por estes equipamentos alcança níveis de precisão que o processo manual não é capaz de realizar.

Acabamento

Para além dos aspectos de facilidade na operação e precisão nos resultados alcançados, as rosqueadeiras também permitem que o acabamento das peças seja realizado de maneira a agregar valor aos processos de usinagem.

As peças são finalizadas seguindo padrões profissionais de qualidade no acabamento que asseguram o processo como metodológico e rigoroso. Um dos resultados é a possibilidade de agregar valor às peças fabricadas pela qualidade alcançada.

3 Tipos de rosqueadeiras para fazer rosca em alumínio!

Tendo em vista estes aspectos, o time da CELMAR avaliou as melhores rosqueadeiras disponíveis no mercado, selecionando aquelas com maior potencial de auxílio nos processos produtivos e de fabricação em oficinas profissionais e na indústria.

O time de engenheiros adotou como referência a precisão dos trabalhos, a qualidade do equipamento, o custo-benefício e a tecnologia associada em cada um dos equipamentos.

Confira!

Rosqueadeira Elétrica TIGER-VH

A rosqueadeira elétrica TIGER-VH, além de amplamente adotada em diversos segmentos da indústria, apresenta como diferencial a capacidade de rosqueamento até M27/M33 em aço e alumínio.

Esta característica faz com que a TIGER-VH seja adotada em trabalhos diversos, sobretudo, por apresentar um sistema de rosqueamento composto por diversos módulos de velocidade.

Rosqueadeira Pneumática 500-RH

A 500-RH conta com um motor pneumático com potência 750W, o que possibilita trabalhos complexos e que demandam precisão, assertividade e qualidade no processo de rosqueamento.

Além deste aspecto, a 500-RH, com seu raio de 2120m e altura de 1110m, é capaz de executar com grande desenvoltura trabalhos em aço, alumínio e ferro fundido (M2-M24/M27).

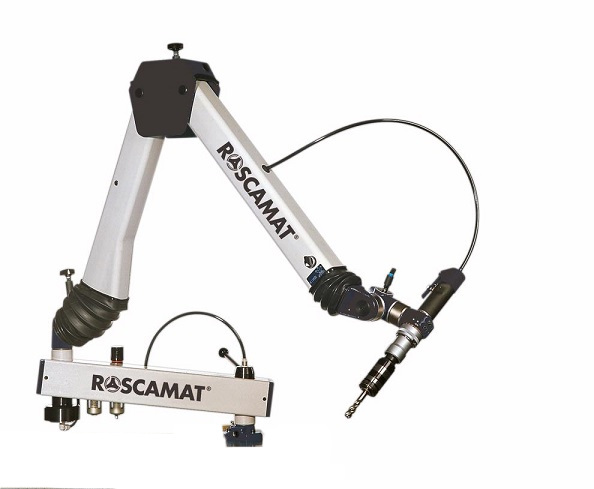

Rosqueadeira Pneumática 200-VH 750RPM

A ROSCAMAT desenvolveu a 200-VH em alumínio fundido de alta resistência, o que implica em uma rosqueadeira segura, durável e confiável. Além deste aspecto, é recomendada em trabalho em peças de grandes dimensões.

Apresenta espectro de rosqueamento em aço, alumínio e ferro fundido (M2-M8/M10), contando com um motor pneumático de 750rpm e consumo de ar de 600l/m.

Atualmente, as melhores fabricantes disponibilizam um número considerável de modelos de rosqueadeira profissional adaptadas para os mais diversos trabalhos. Confira todo o catálogo da CELMAR, especializado em rosqueadeiras e acessórios!

Conclusão

O rosqueamento é um dos processos de usinagem mais comuns nos meios produtivos e de fabricação. Por isso, atualmente, são comercializados equipamentos seguros, precisos e eficientes capazes de realizar o rosqueamento de maneira ágil e metodológica.

Estas máquinas, as rosqueadoras, possibilitam que o processo de rosqueamento seja conduzido por operadores com backgrounds e expertises variadas pela facilidade de manuseio.

Ou seja, além da qualidade alcançada, as rosqueadeiras permitem ganho de velocidade nos trabalhos em ligas metálicas variadas. Por exemplo, alumínio, aço e ferro fundido.

A CELMAR desenvolveu um catálogo especializado em rosqueadeiras e acessórios, contando com as melhores marcas atualmente comercializadas. Entre em contato com nosso time de consultores e faça um orçamento!